Vantagens da manutenção preditiva

Além de aumentar a vida útil dos equipamentos e a produtividade, a manutenção preditiva reduz o número de paradas não programadas em função de quebra ou falha dos aparelhos e máquinas.

Ao antecipar falhas e monitorar o tempo de vida útil, é possível programar interrupções estratégicas para troca de peças e manutenções, sem comprometer a operação da empresa.

Uma interrupção repentina das operações pode trazer prejuízos financeiros e prejudicar a imagem da empresa perante os clientes ao provocar atraso em entregas.

Além disso, o prejuízo financeiro para substituição de peças e equipamentos em caso de falhas ou danos permanentes é maior do que se programar para que essas manutenções ocorram de forma a preservá-los.

Por isso, é fundamental contar com o suporte de uma empresa e equipe especializadas, que realizem todos os testes necessários, programando as manutenções estratégicas de acordo com a necessidade de cada equipamento.

Como funciona a manutenção preditiva

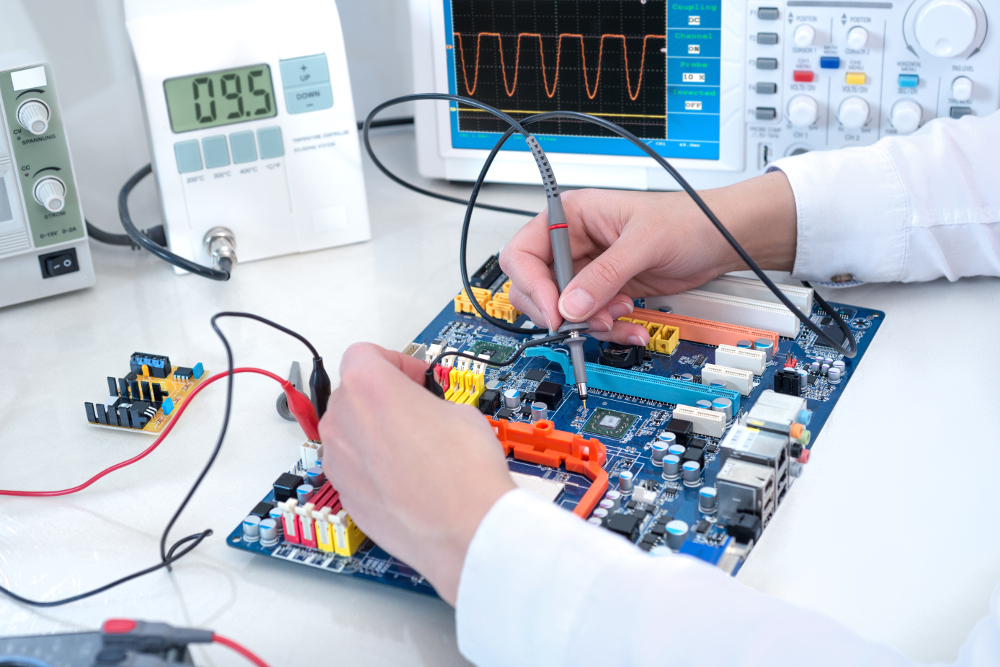

Todas as técnicas de análise empregadas são não destrutivas, ou seja, não representam riscos para o equipamento e são realizadas com a máquina em funcionamento.

Entre as análises feitas estão as de

termografia,

inspeções visuais, verificação da vida útil dos componentes internos, tais como, capacitores AC, capacitores DC, indutores, ventiladores e

baterias de nobreaks.

Primeiramente, é necessário coletar os dados para saber qual o padrão de funcionamento de cada máquina. Assim, toda análise realizada terá os dados comparados ao padrão para determinar os próximos passos.

Entre as análises feitas, as mais comuns são:

- Termografia: identifica o superaquecimento dos sistemas, que podem provocar falhas e paradas nos equipamentos;

- Análise estrutural dos componentes internos, conectores, cabos, capacitores, indutores e ventiladores: a análise da superfície das máquinas permite identificar desgastes provocados por tempo de vida útil. Ambas são feitas com equipamentos específicos, mas alguns problemas podem ser identificados pela observação visual.

Após as análises, determina-se o tempo necessário para fazer nova inspeção ou manutenções necessárias.

Outros tipos de manutenção

A manutenção preditiva é a mais indicada por se antecipar aos problemas, diminuindo os riscos de paralisação das operações. No entanto, existem outros dois tipos de manutenção muito comuns: a preventiva e a corretiva.

A

manutenção preventiva

busca prevenir danos, como o próprio nome diz. Ela é realizada regularmente, em uma periodicidade pré-estabelecida.

Nessa técnica, a chance de falhas diminui, porém, como não há dados extensos para análise, corre-se o risco de realizar esse tipo de manutenção no tempo incorreto.

Esse tipo de manutenção pode incluir lubrificação, troca de peças, limpezas, entre outros fatores, de acordo com a indicação do fabricante ou com base no histórico observado.

Já a manutenção corretiva ocorre somente com a falha. Assim, acontecem paralisações não programadas e até danos permanentes ao equipamento.

Esse é o tipo menos recomendado de manutenção, uma vez que permite que as máquinas se deteriorem até apresentar falhas, diminui sua vida útil e compromete toda a operação da empresa.

Além disso, o prejuízo financeiro de trocar peças ou o equipamento inteiro quando apresenta defeito é grande, sendo mais dispendioso do que realizar manutenções periodicamente.

Ainda, se a empresa não tiver peças sobressalentes, corre o risco de o fornecedor não entregar o componente em tempo hábil.

Agora que você já sabe todas as vantagens da manutenção preditiva, planeje-se para que ela aconteça de acordo com a necessidade de cada equipamento, sempre feita por uma empresa de confiança e especialista no assunto. Conte com a

Network Energy

para isso!